Умное оборудование и единая цифровая среда предприятия: как избавиться от «цифровых разрывов»

Даже если на вашем заводе стоит самое современное умное оборудование, это не гарантирует улучшения производственных показателей, если данные из каждой машины живут отдельной жизнью. Большинство предприятий сталкиваются с одной и той же проблемой:

пресс выдаёт данные в Excel;

роботизированный участок — в XML или CSV;

старые линии работают через OPC-клиент;

лаборатории передают параметры вручную;

система качества использует собственную базу данных;

энергоучёт выгружает отчёты в PDF.

Результат — островки данных, из-за которых невозможно:

формировать общие производственные отчёты;

анализировать взаимосвязи между участками;

выявлять причины отклонений по качеству и срокам;

строить сквозные KPI;

прогнозировать потребность в ресурсах.

Умное оборудование эффективно только тогда, когда оно объединено в единую цифровую среду.

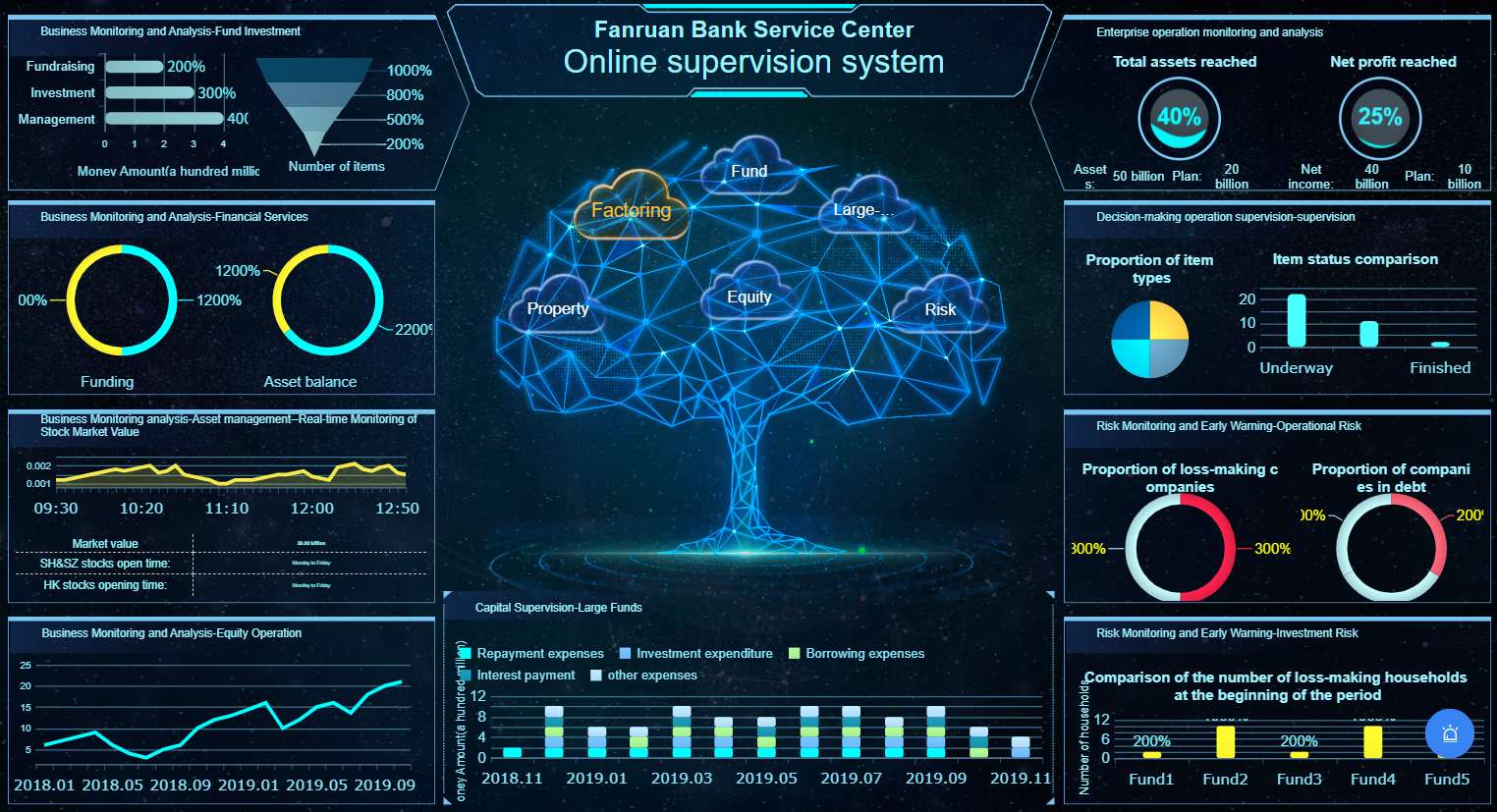

FineReport как компонент цифровой индустриальной архитектуры

FineReport закрывает разрозненность источников за счёт:

универсальной интеграции с PLC, MES, SCADA, ERP, WMS, LIMS;

подключения к OPC и другим промышленным протоколам;

автоматической очистки и трансформации данных;

формирования стандартов для всех линий и участков;

возможности создавать единые формы сбора, включая ручные и полуавтоматические участки.

В итоге предприятие получает живую цифровую среду, где все данные проходят полный цикл:

Оборудование → Сбор данных → Хранилище → Автоматические отчёты → Контроль KPI → Управленческие решения.

Именно такая сквозная цепочка лежит в основе заводов класса «умное оборудование».

Применение FineReport для оптимизации производственных процессов: реальная ценность для заводов

1. Снижение затрат на сбор и обработку данных

Большинство производственных компаний тратят колоссальные ресурсы на сбор данных:

3–5 часов ежедневно уходит на ручные отчёты;

инженеры тратят до 30% времени на сведение таблиц;

руководители получают отчёты с задержкой в 1–2 дня.

FineReport устраняет эти затраты благодаря:

полной автоматизации отчётности;

автосбору данных с линий;

единому шаблону для всех отделов;

автоматической рассылке отчётов в нужное время.

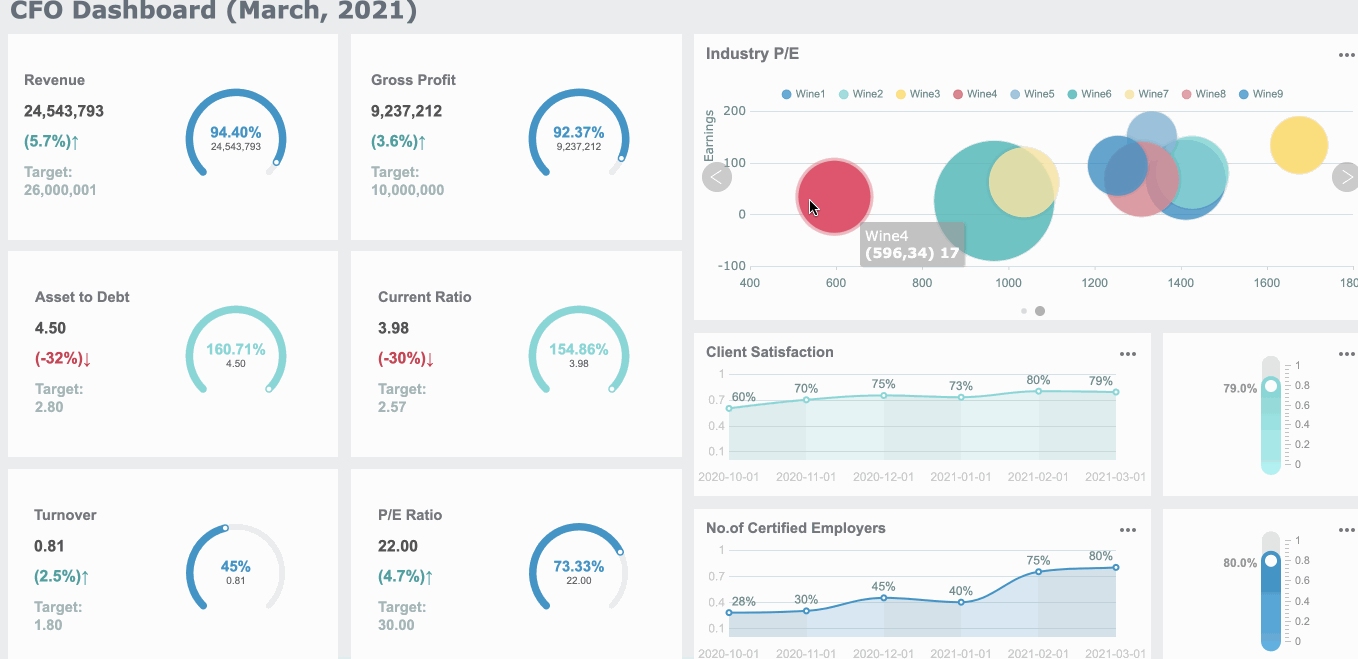

2. Ускорение принятий решений

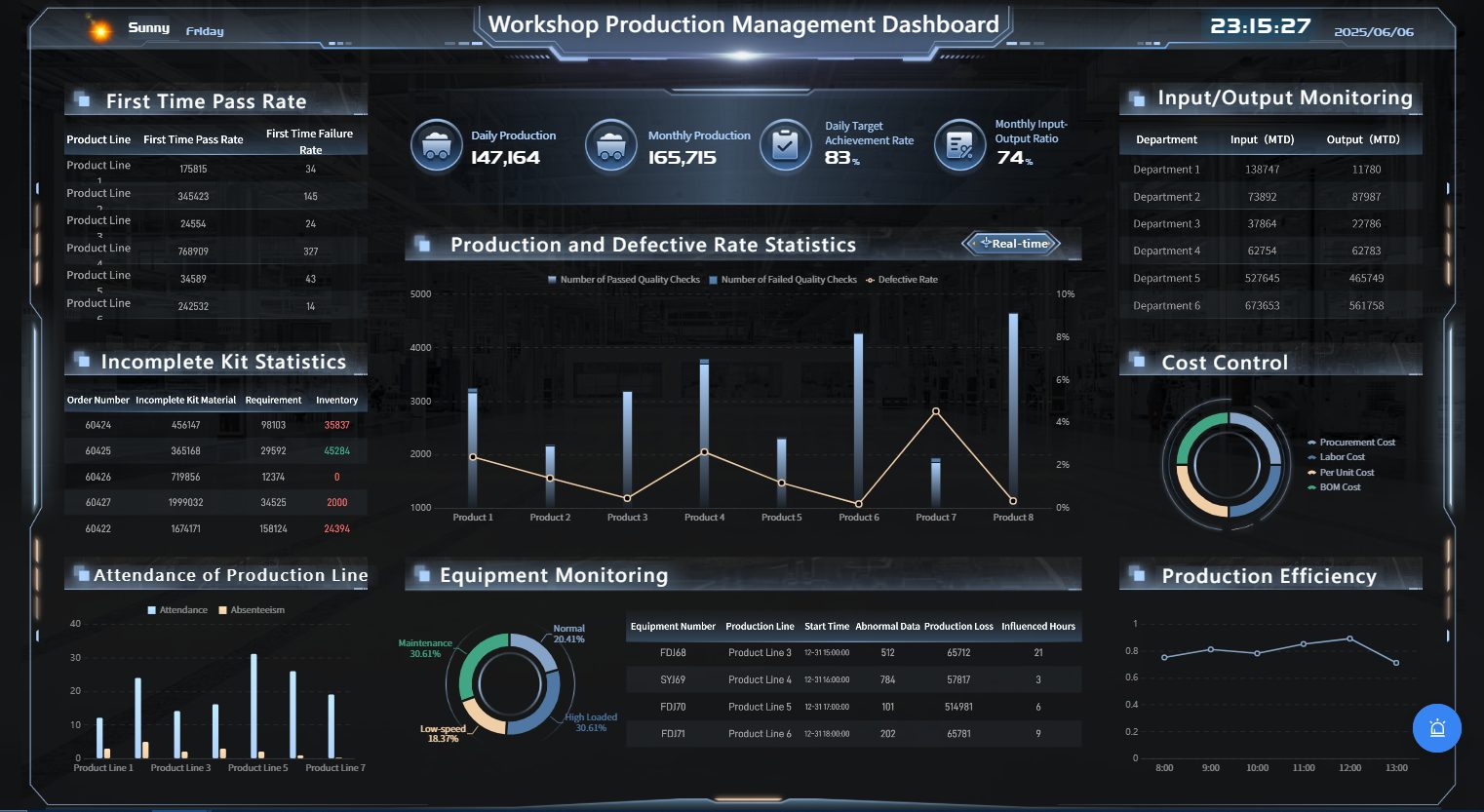

Умное оборудование создаёт огромные массивы данных. FineReport позволяет:

видеть статистику и отклонения в тот же момент, когда они возникают;

получать сводку по всей фабрике в реальном времени;

анализировать качество и производительность без задержек;

принимать решения на основе фактов, а не догадок.

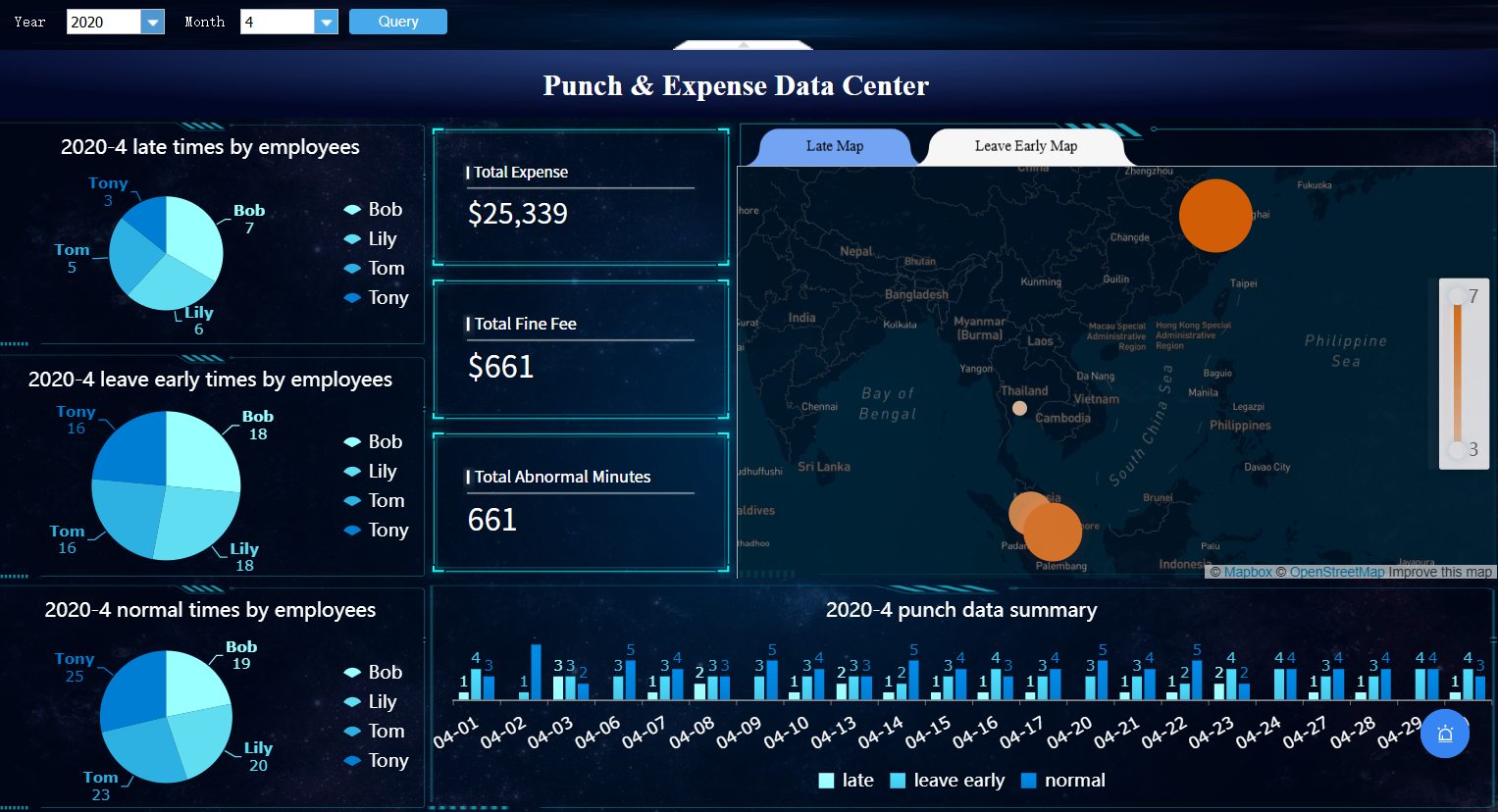

3. Улучшение производственной дисциплины

С FineReport предприятие получает цифровые механизмы контроля:

автоматические уведомления о нарушениях;

журналы операций и отклонений;

контроль своевременности заполнения форм;

проверку данных на корректность.

Это обеспечивает прозрачность производственного цикла и исключает человеческий фактор.

4. Рост качества продукции

FineReport помогает улучшить качество за счёт:

анализа SPC (статистического контроля процессов);

раннего выявления тенденций к отклонению параметров;

построения «деревьев причин» по несоответствиям;

интеграции с лабораториями и данными качества.

В умном заводе качество — это не финальный результат, а непрерывный мониторинг на каждом этапе.

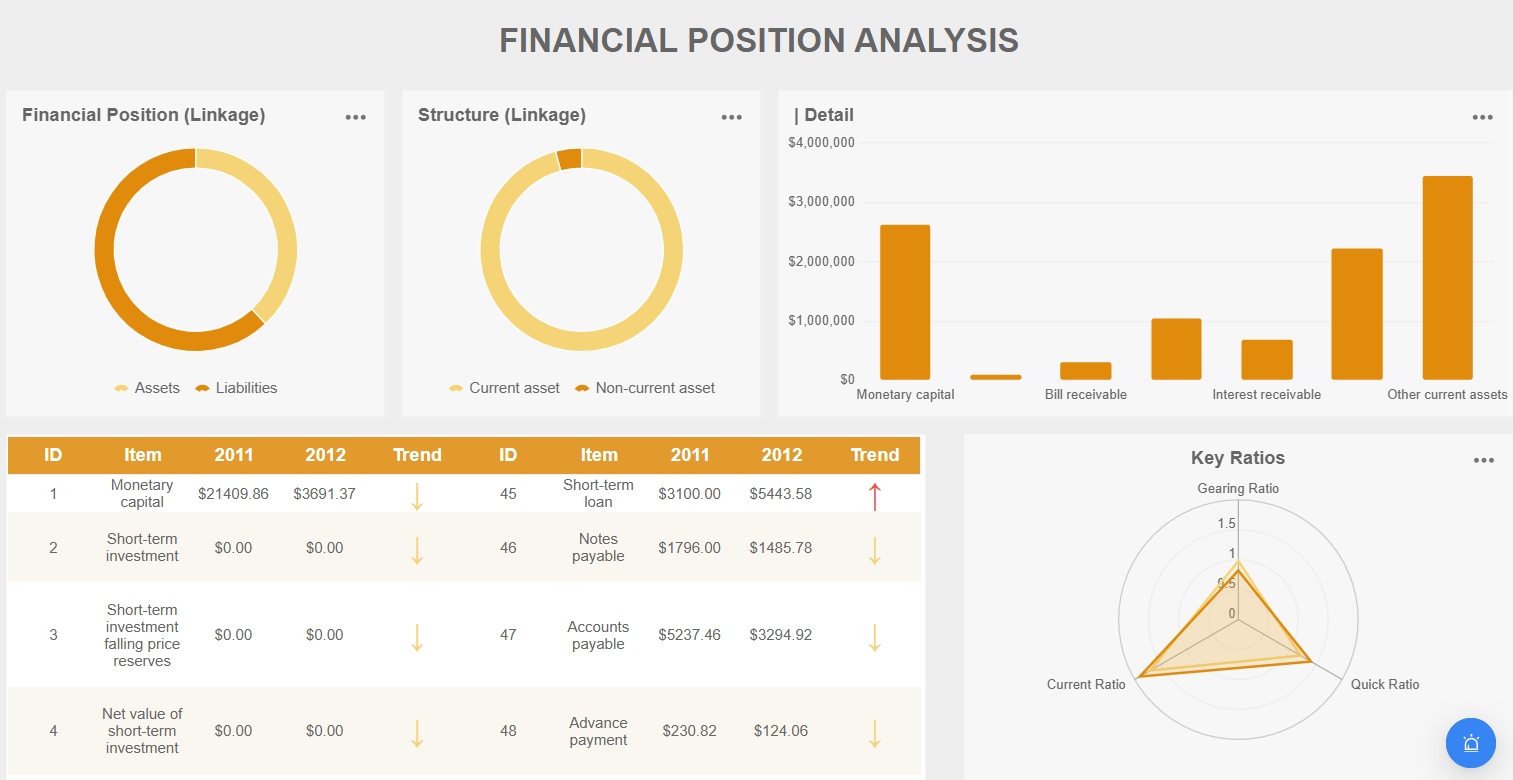

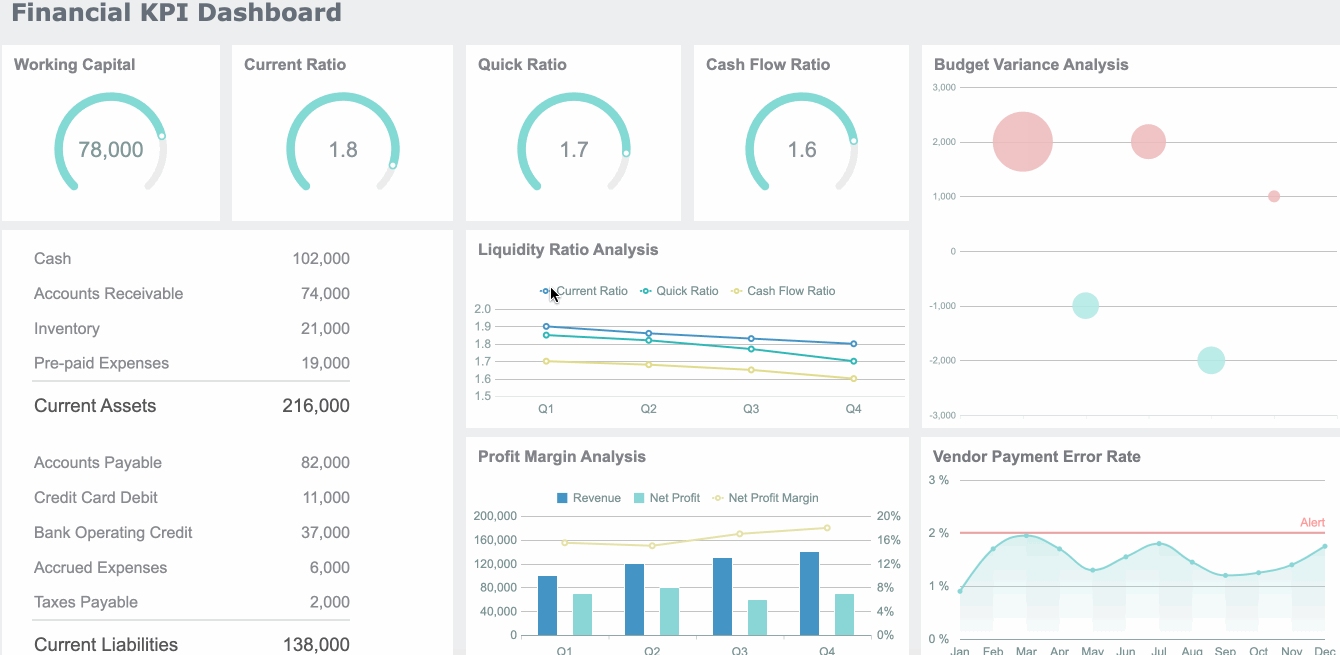

Управление качеством продукции в эпоху умного оборудования (LIMS + FineReport)

Система качества — один из ключевых бенефициаров внедрения умного оборудования.

Проблемы, которые решает цифровизация качества:

отсутствие единых стандартов аналитики;

невозможность сопоставить данные тестов и параметры оборудования;

ручное ведение журналов;

сложность валидации информации;

отсутствие единой базы несоответствий.

FineReport интегрируется с LIMS-решениями и обеспечивает:

сквозную отчётность от линии до лаборатории;

автоматическое сопоставление тестов с партиями;

визуальный анализ соответствия ГОСТ/ТУ;

контроль критических параметров;

отчёты для аудиторов, проверок, регуляторов.

Пример показатели, которые заводы контролируют в FineReport:

параметры сырья;

результаты лабораторных тестов;

стабильность процесса;

допуски и пределы;

несоответствия и CAPA;

время тестирования и узкие места.

Именно в сфере качества чаще всего фиксируется максимальный эффект от внедрения умного оборудования, а FineReport делает эти данные доступными и управляемыми.

Производственная безопасность и энергоэффективность: новая роль умного оборудования

Умное оборудование помогает предприятиям следить за:

расходованием энергоресурсов;

состоянием машин;

соблюдением норм безопасности;

производственными рисками;

параметрами окружающей среды;

отклонениями температуры, давления, влажности.

FineReport усиливает этот эффект:

1. Энергоэффективность

автоматические отчёты по энергопотреблению;

анализ отклонений и утечек энергии;

выявление неэффективных участков;

прогнозирование нагрузки и расходов;

контроль ночного/выходного потребления.

2. Безопасность

отчёты по нарушениям ТБ;

анализ факторов риска;

мониторинг параметров оборудования;

контроль соблюдения инструкций.

3. Экологический контроль

автоматический сбор данных с датчиков;

контроль выбросов и стоков;

экологические отчёты для регуляторов;

расчёт KPI по устойчивости.

Умное оборудование обеспечивает датчики и факты, а FineReport — структуру, логику, отчётность и визуализацию.

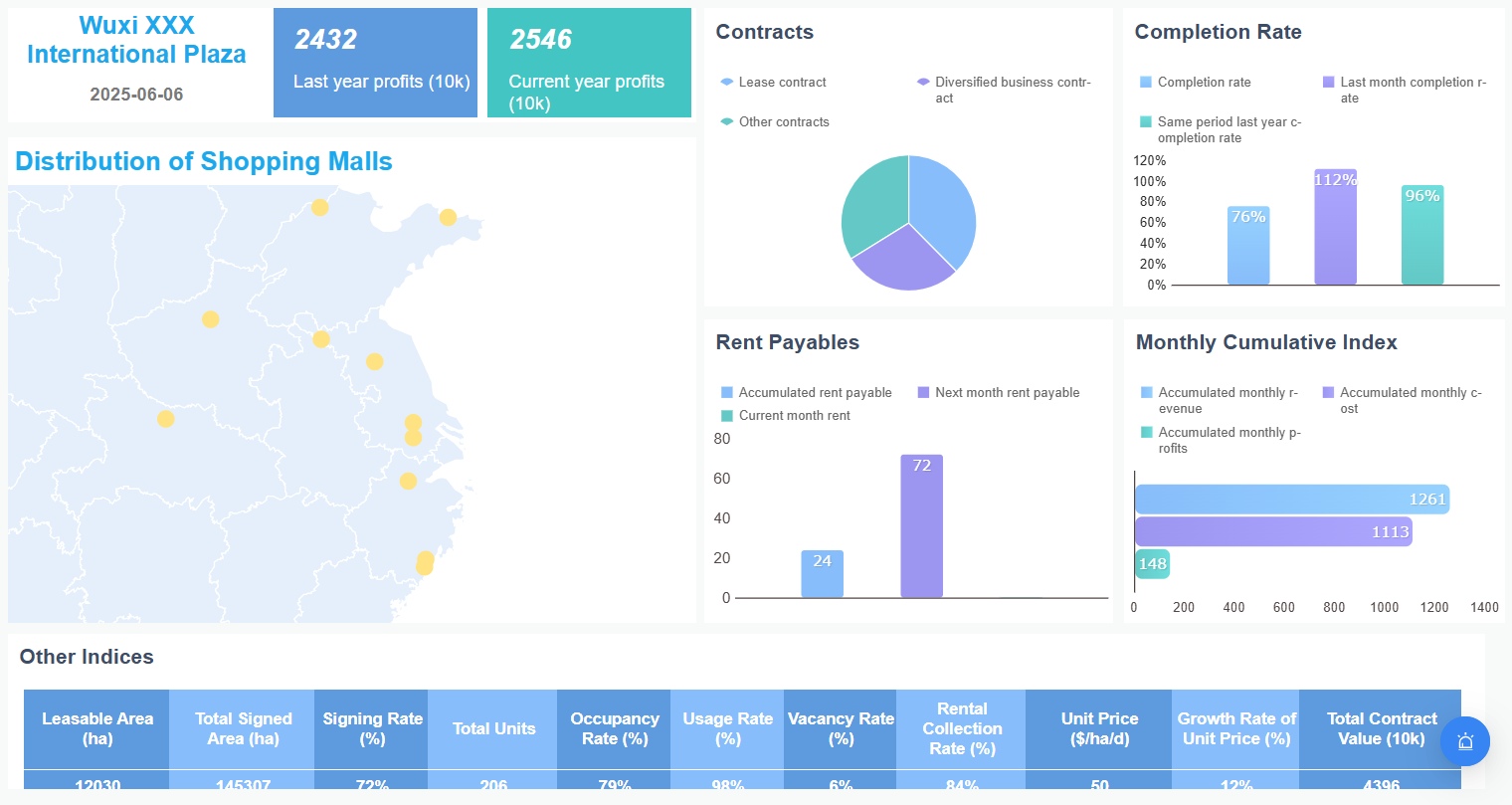

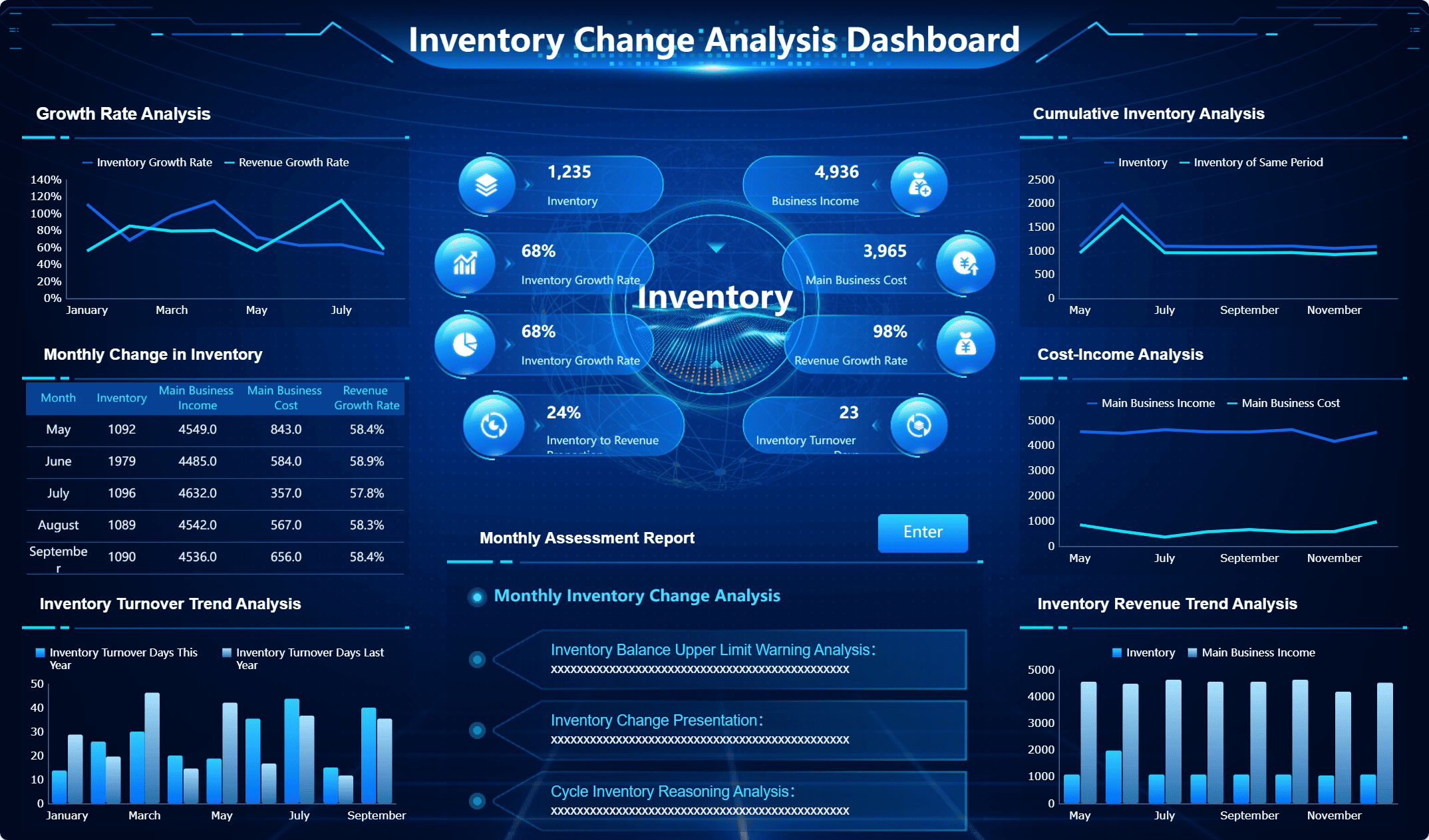

Интеграция FineReport с ERP/MES/SCADA: как создать единый цифровой контур управления

В современном заводе умное оборудование никогда не работает изолированно. Оно является частью сложной экосистемы:

ERP — планирование и финансы;

MES — управление производством;

WMS — склад;

SCADA — контроль в реальном времени;

APS — планирование мощностей;

LIMS — тесты и качество;

EAM/CMMS — обслуживание оборудования.

Главная задача — объединить эти системы в один прозрачный контур отчётности и управления.

FineReport решает эту задачу:

Забирает данные из всех систем, независимо от формата.

Объединяет их в единой модели отчётности.

Автоматически формирует регламенты и отчёты, понятные всем подразделениям.

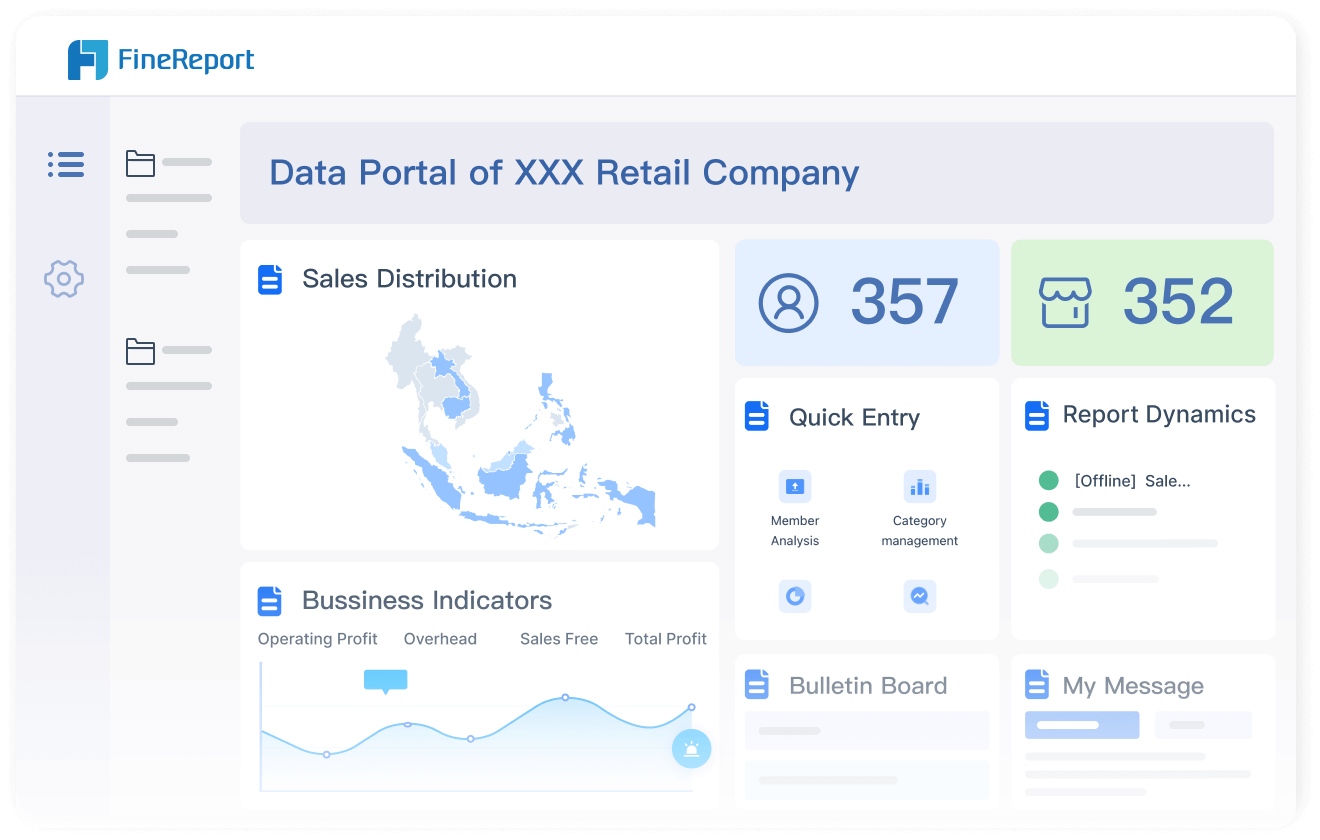

Создаёт единую панель управления для руководителей заводов.

Примеры интеграционных сценариев:

MES → показатели OEE → FineReport → панель менеджмента;

SCADA → параметры оборудования → шаблон отчёта по отклонениям;

ERP → себестоимость и ресурсы → отчёты по эффективности;

WMS → остатки сырья → прогноз потребностей;

LIMS → результаты тестов → отчёты по качеству партий.

Так формируется единый цифровой мозг завода, где FineReport связывает разрозненные системы в единую платформу.

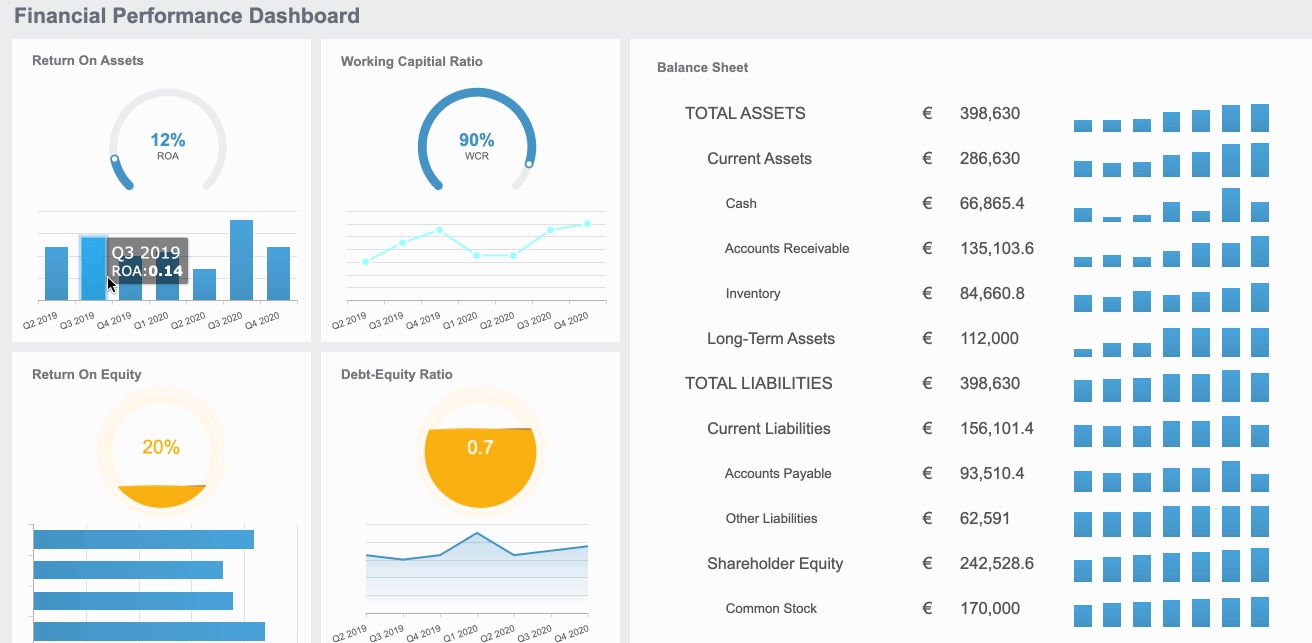

Финансовая эффективность умного завода: как данные превращаются в деньги

Умное оборудование и системы отчётности приносят реальный экономический эффект:

1. Сокращение издержек

снижение ручного труда на отчётность — до 80%;

уменьшение потерь сырья — до 5–12%;

предотвращение простоев — до 20%;

снижение брака за счёт SPC — до 30%;

оптимизация энергопотребления — до 10–15%.

Это прямые деньги, которые предприятие видит уже в первые месяцы.

2. Ускорение оборота

сокращение производственного цикла;

повышение точности планирования;

сокращение простоев оборудования;

улучшение качества партий и скорости согласований.

3. Конкурентные преимущества

предприятие быстрее реагирует на отклонения;

имеет более точные данные по себестоимости;

прогнозирует риски;

внедряет культуру data-driven;

повышает прозрачность для клиентов и партнёров.

FineReport не просто улучшает визуализацию — он влияет на экономику бизнеса.

Кейсы внедрения FineReport на предприятиях умного оборудования

Ниже — типовые кейсы без указания конкретных брендов, но полностью основанные на реальных внедрениях FineReport в промышленности.

1. Завод электроники: контроль линий SMT

Проблема:

Разные линии SMT выдавали отчёты в несовместимых форматах.

Решение через FineReport:

единая карта данных всех линий;

автоматический анализ отклонений;

отчёты по качеству пайки и дефектам.

Эффект:

снижение брака на 18%;

ускорение анализа причин дефектов в 6 раз.

2. Металлургический комбинат: мониторинг температурных режимов

Проблема:

Тысячи датчиков давали данные, но их никто не анализировал целостно.

Решение через FineReport:

интеграция с SCADA;

визуализация тепловых карт;

автоматические тревоги по отклонениям.

Эффект:

снижение аварийности на 27%;

улучшение стабильности температур на 12%.

3. Фармацевтическое производство: отчётность для GMP-аудитов

Проблема:

Отчёты по качеству и соответствию нормам готовились вручную.

Решение через FineReport:

автоматическая подготовка GMP-отчётов;

отчёты LIMS напрямую интегрированы;

отчёты «по партиям», «по линиям», «по отклонениям».

Эффект:

подготовка к аудитам ускорилась в 3 раза;

количество ошибок в отчётности: −95%.

Почему FineReport становится стандартом отчётности на заводах умного оборудования

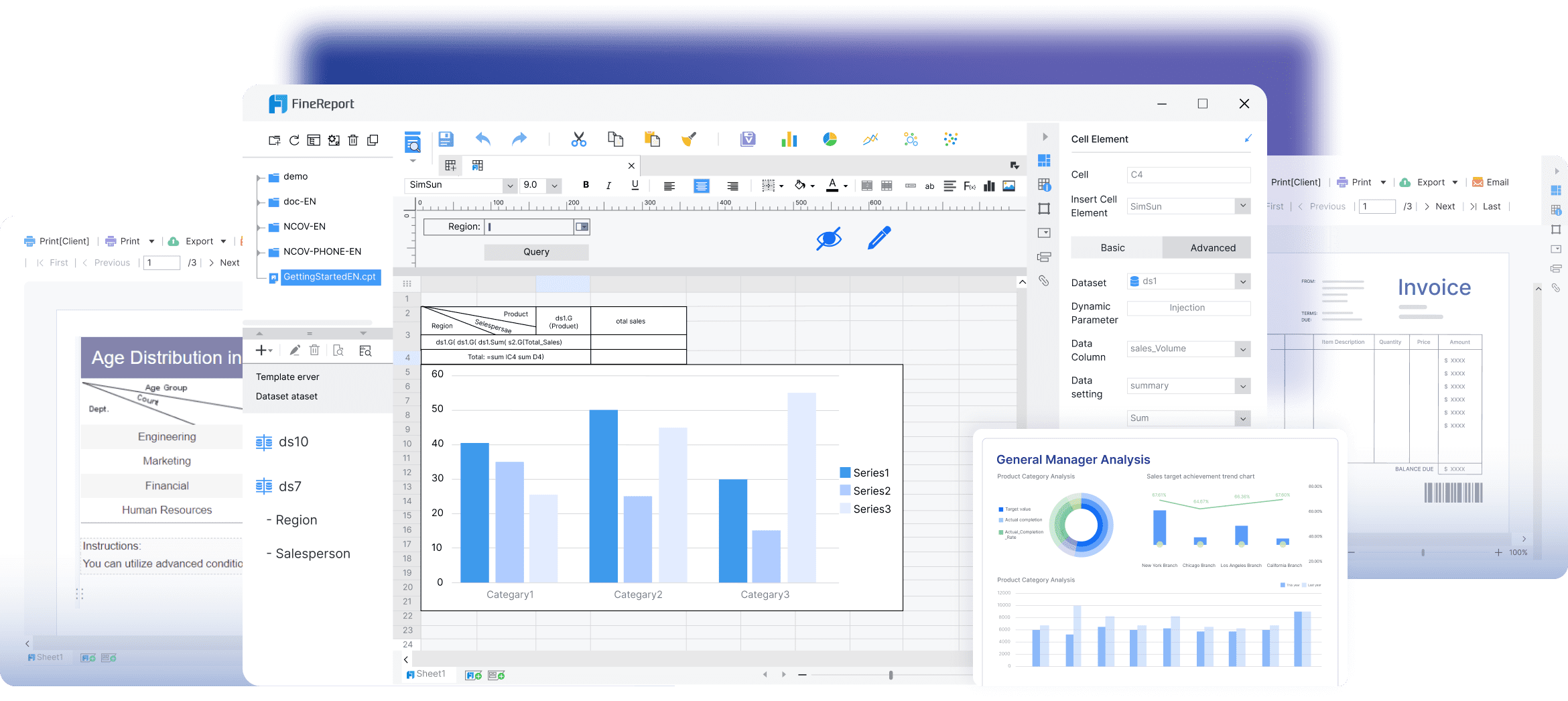

Причина 1. Он понятен инженерам

Можно создавать отчёты без программирования.

Причина 2. Он гибок

Любая структура отчёта, любой шаблон, любая визуализация.

Причина 3. Он универсален

Любой источник данных — датчики, MES, ERP, SQL, Excel.

Причина 4. Он промышленный

Поддерживает огромные массивы данных и тысячи пользователей.

Причина 5. Он экономичный

Стоит в разы дешевле западных аналогов, упрощает IT-инфраструктуру.

Причина 6. Он ускоряет цифровизацию

Завод переходит на новые стандарты отчётности без больших инвестиций.

Заключение: умное оборудование — двигатель Industry 4.0, а FineReport — его операционная панель

Умное оборудование создаёт беспрецедентный поток данных. Но сами по себе данные ничего не дают.

Главная ценность возникает когда данные превращаются в понятные, надёжные, автоматические отчёты.

FineReport делает именно это:

объединяет все системы и оборудование;

создаёт единую цифровую модель завода;

автоматизирует контроль качества, ресурсов, отклонений;

даёт руководству целостную картину производства;

повышает эффективность оборудования, персонала и процессов.

Если вы внедряете умное оборудование, модернизируете завод или начинаете цифровую трансформацию — FineReport станет центральным инструментом, который превратит ваши данные в управляемый актив.